针对数据中心客户提出的零停机需求,部分机构开发了热插拔式维修方案,通过预置备用连接器模块,将维修时间从传统48小时压缩至2小时内。质量管控体系方面,维修机构需建立从原材料追溯到成品检测的全流程数字化档案,每只连接器的维修记录、测试数据及环境参数均需上传至区块链平台,确保维修过程可追溯、质量数据不可篡改。随着400G/800G光模块的规模化应用,多芯MT-FA连接器的维修服务正从被动维修向预防性维护转型,通过搭载智能监测芯片,实时采集连接器的温度、振动及光功率数据,提前预警潜在故障,推动行业向智能化服务方向演进。餐饮连锁企业中,多芯光纤连接器助力各门店数据与总部系统实时互联。上海多芯光纤MT-FA连接器行业应用

多芯MT-FA光组件的回波损耗优化是提升光通信系统稳定性的重要环节。回波损耗(RL)作为衡量光信号反射损耗的关键指标,其数值高低直接影响光模块的传输效率与可靠性。在高速光通信场景中,如400G/800G数据中心与AI算力网络,多芯MT-FA组件需同时满足低插损(≤0.35dB)与高回损(≥60dB)的双重需求。传统直面端面设计易因菲涅尔反射导致回波损耗不足,而通过将光纤阵列研磨为特定角度(如8°、42.5°)并配合抗反射膜(ARCoating)技术,可有效抑制反射光能量。实验数据显示,采用42.5°全反射设计的MT-FA接收端,配合低损耗MT插芯与物理接触(PC)研磨工艺,可将回波损耗提升至65dB以上,明显降低反射光对激光源的干扰,避免脉冲展宽与信噪比(S/N)下降。此外,V形槽基片的精密加工技术可将光纤间距误差控制在0.1μm以内,确保多通道信号传输的一致性,进一步减少因端面间隙不均引发的反射损耗。上海MT-FA多芯光组件自动化组装相比传统单芯光纤,多芯光纤连接器减少了所需的布线数量,从而简化了布线系统,降低了安装和维护成本。

在测试环节,自动化插回损一体机成为质量管控的重要工具,其集成的多通道光功率计与电动平移台可同步完成插损、回损及极性验证,测试效率较手动操作提升300%以上。更值得关注的是,随着CPO(共封装光学)与硅光技术的融合,MT-FA组件需适应更高密度的光引擎集成需求,这要求插损优化从单器件层面延伸至系统级协同设计。例如,通过仿真软件模拟多芯阵列在高速信号下的热应力分布,可提前调整研磨角度与胶水固化参数,使组件在-25℃至70℃工作温度范围内的插损波动小于0.05dB。这种从材料、工艺到测试的全链条优化,正推动MT-FA技术向1.6T光模块应用迈进,为AI算力基础设施提供更稳定的光互联解决方案。

通过采用低吸水率环氧树脂进行阵列固化,配合真空灌封技术,可有效隔绝水分与腐蚀性气体渗透。实验数据显示,优化后的封装结构使组件在85℃/85%RH高温高湿环境中,光纤端面污染面积占比从12%降至0.5%以下。更进一步,针对相干光模块等特殊应用,保偏型MT-FA组件通过在光纤表面沉积二氧化硅/氮化硅复合钝化层,实现了对氢氧根离子的高效阻隔,偏振消光比(PER)在10年加速老化试验后仍保持≥25dB,满足长距离相干传输的严苛要求。这些技术突破使得多芯MT-FA光组件在极端环境下的可靠性得到量化验证,为AI算力基础设施的全球化部署提供了关键支撑。多芯光纤连接器的动态范围扩展技术,使其适应不同功率级别的光信号传输。

实现多芯MT-FA插芯高精度的技术路径包含材料科学、精密制造与光学检测的深度融合。在材料层面,采用日本进口的高纯度PPS塑料或陶瓷基材,通过纳米级添加剂改善材料热膨胀系数,使插芯在-40℃至85℃温变范围内尺寸稳定性达到±0.1μm。制造工艺上,运用五轴联动数控研磨机床配合金刚石微粉抛光技术,实现光纤端面粗糙度Ra≤3nm的镜面效果。检测环节则部署激光干涉仪与共聚焦显微镜组成的在线检测系统,对每个插芯的128个参数进行实时扫描,数据采集频率达每秒2000点。这种全流程精度控制使得多芯MT-FA组件在1.6T光模块应用中,可实现16个通道同时传输时各通道损耗差异小于0.2dB,通道间串扰低于-45dB。随着硅光集成技术的突破,未来插芯精度将向亚微米级迈进,通过光子晶体结构设计与量子点材料应用,有望在2026年前将芯间距压缩至125μm以下,为3.2T光模块提供基础支撑。这种精度演进不仅推动着光通信带宽的指数级增长,更重构着数据中心的基础架构——高精度插芯使机柜内光纤连接密度提升3倍,布线空间占用减少60%,直接降低AI训练集群的TCO成本。空芯光纤连接器在传输过程中能够有效抑制非线性效应,提高了信号传输的线性度。上海多芯光纤MT-FA连接器行业应用

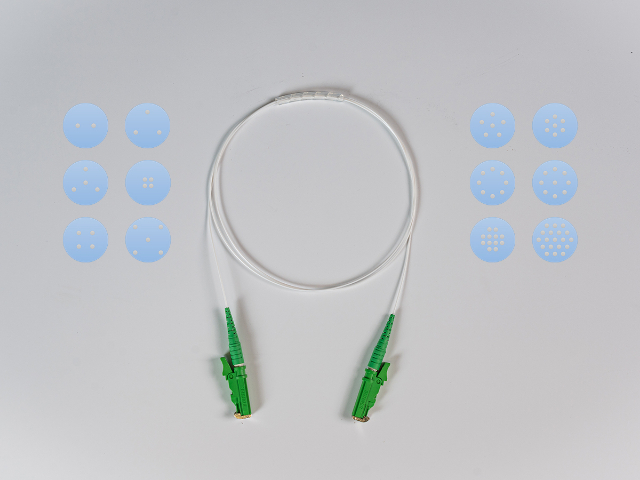

多芯光纤连接器采用低衰减光纤材料支持长距离无损传输。上海多芯光纤MT-FA连接器行业应用

从制造工艺与可靠性维度看,4/8/12芯MT-FA的研发突破了多纤阵列的精度控制难题。生产过程中,光纤需先经NACHISM1515AP激光切割设备处理,确保端面角度偏差≤0.5°,再通过YGN-590RSM-FA重要间距测量系统将光纤间距误差控制在±0.5μm以内,这种亚微米级精度使12芯MT-FA的通道串扰低于-40dB。在封装环节,采用EPO-TEK®UV胶水实现光纤与V形槽的快速定位,配合353ND系列混合胶水降低热应力,使产品通过85℃/85%RH高温高湿测试及500次插拔循环试验。实际应用中,8芯MT-FA在400GDR4光模块内实现8通道并行传输时,其功率预算较传统方案提升2dB,支持长达10km的单模光纤传输。而12芯MT-FA在数据中心布线系统中,通过与OM4多模光纤配合,可使100GPSM4链路的传输距离从100m延伸至300m,同时将端口密度从每机架48口提升至96口。值得注意的是,4芯MT-FA在硅光模块集成场景中展现出独特优势,其模场转换结构可将光纤模场直径从5.5μm适配至3.2μm,使光耦合效率提升至92%,为800G光模块的小型化提供了关键技术支撑。上海多芯光纤MT-FA连接器行业应用

上海光织科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。